Logiciel de robotique de première classe pour Weber Aircraft

Profil du client

Weber Aircraft LP, filiale du groupe Zodiac de France, est un fabricant d’importance de sièges pour avions commerciaux pour les compagnies aériennes et les avionneurs d’envergure dans le monde entier. L’entreprise fabrique une grande variété de sièges pour avions commerciaux, allant des systèmes ultraluxueux « inclinables » de première classe aux sièges novateurs permettant d’économiser de l’espace en classe économique, comportant des caractéristiques de conception brevetées. L’entreprise a produit plus de 800 000 sièges de passagers pour tous les types d’aéronefs. Weber a récemment ouvert sa nouvelle usine de fabrication de sièges de plusieurs millions de dollars qui occupe une superficie de quelque 160 000 pi², ce qui porte le complexe de Weber de Gainesville, au Texas, à plus de 500 000 pi² au total.

Contexte

Ces dernières années, les fournisseurs de systèmes et de composants pour aéronefs se sont heurtés à une énorme pression à la baisse sur les prix. Weber s’est fixé des objectifs de réduction considérable de ses coûts sans nuire à son excellente réputation durement gagnée pour la qualité de ses produits et la satisfaction de ses clients. Pour la nouvelle usine, l’entreprise recherchait des solutions plus efficaces, souples et compatibles avec sa philosophie de production au plus juste.

Weber faisait face à un problème immédiat : la nécessité d’une capacité de production accrue pour les plateaux de nourriture en plastique pour sièges d’avions commerciaux. La machine de détourage à cinq axes existante fonctionnait au maximum de sa capacité. L’achat d’une deuxième machine identique n’était pas une solution attrayante : elle était surdimensionnée et trop chère pour les besoins. Après une recherche infructueuse dans le commerce d’une machine de détourage mieux adaptée aux particularités de ses produits, l’entreprise a sollicité l’aide du Texas Manufacturing Assistance Center (TMAC) et de l’Automation and Robotics Research Institute (ARRI) à l’University of Texas, à Arlington, pour obtenir des conseils sur la recherche de la bonne solution de fabrication.

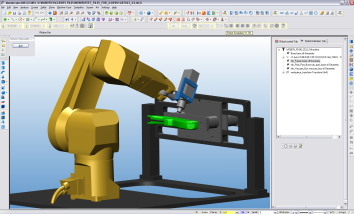

L’ARRI s’est d’abord penché sur de nouvelles méthodes pour le détourage des plateaux et a suggéré une cellule robotisée comme approche prometteuse. Weber était ouverte à l’idée, mais elle exigeait que la solution proposée soit capable de convertir les données CAO directement dans un fichier de programme utilisé par le robot afin que la nouvelle cellule soit parfaitement intégrée dans les processus de fabrication existants pour lesquels la programmation de machines-outils CNC est déjà utilisée. La crainte était que la programmation du robot soit généralement effectuée en ligne, un processus manuel qui empiète sur le temps précieux de production, ce qui risquait de nuire aux objectifs de réduction des coûts.

L’ARRI a choisi un robot Staubli Rx90 pour sa grande précision, inhérente à la commande de mouvement de Staubli, une nécessité pour le détourage. Robotmaster a ensuite été choisi pour résoudre le problème de programmation. Aucun autre logiciel évalué par l’ARRI ne pouvait répondre aux critères suivants :

- Programmation basée sur les principes de la CAO/FAO;

- Programmation, simulation et génération de code rapides, intégrées dans une seule solution logicielle;

- Révision et réglage simples du programme du robot;

Le directeur de Staubli Robotics, Mike Ouren, a commenté ainsi : « C’est fantastique! Ces dernières années, il semble que de plus en plus de clients qui sont familiers avec les machines-outils sont au courant des manipulateurs à six degrés de liberté peu coûteux, très flexibles et rapides, ou montrent de l’intérêt à leur égard, pour certaines applications qui utilisent actuellement de grosses machines-outils, surtout pour le détourage, l’usinage et l’ébavurage de matériaux souples. Le mode hors ligne semble être l’avenir de nombreux processus. Robotmaster nous fournit un excellent outil que l’on peut conseiller aux clients qui ont besoin de ce type d’interface. »

En cinq mois, l’ARRI a conçu et livré une cellule robotisée de détourage entièrement opérationnelle à l’usine de Weber Aircraft. Robotmaster a donné à Weber la possibilité d’effectuer ce qui suit :

- Programmer les robots de la même manière que leurs machines de commande numérique par ordinateur;

- Programmer les six axes du robot et tirer pleinement parti de l’architecture de ce dernier;

- Vérifier les trajectoires de détourage programmées pour les limites et les particularités des axes du robot avec des outils pour éviter les problèmes et les corriger;

- Réduire la durée de la programmation

Selon Raul Fernandez, chef de projet à l’ARRI, « Les trajectoires de détourage générées par Robotmaster étaient bonnes, habituellement dès le premier essai. Félicitations! ». Le rendement du nouveau système dépassait la machine de détourage traditionnelle existante pour ce qui est de la durée du cycle, de la qualité de la coupe, de sa taille et de ses coûts de fonctionnement.

Confirmation des résultats

La cellule robotisée de détourage, avec les capacités CAO/FAO de Robotmaster pour les robots, a rapidement fait ses preuves dans les activités de Weber :

- Amélioration de la qualité des composants du plateau (qualité de coupe supérieure et précision accrue);

- Réduction de l’encombrement de la cellule de détourage de plus de 65 %;

- Réduction de la durée du cycle de 23 %;

- Simplification des procédures de chargement et de déchargement des pièces pour les opérateurs;

- Amélioration de la sécurité et la propreté du lieu de travail;

- Simplification des procédures de travail.

Weber a programmé des centaines de pièces dans la cellule, générant le code hors ligne, le chargeant sur le robot et effectuant la tâche sans intervention ni modification supplémentaires. Une deuxième cellule de travail robotisée et des sièges supplémentaires pour Robotmaster ont été ajoutés afin de tirer profit du système pour l’ensemble de la gamme de produits. « Le système robotique de détourage a vraiment simplifié le processus. Il a dépassé nos attentes dans tous les cas », affirme Jeff Robinson, directeur des services d’ingénierie de Weber. Lors de l’ouverture officielle de la nouvelle usine de sièges, le président de Weber Aircraft, Michel Labarre, a fait remarquer : « Cette usine est notre vitrine et c’est une arme concurrentielle. Nous l’utiliserons à bon escient pour nos clients, nos employés, notre collectivité et nos actionnaires. »