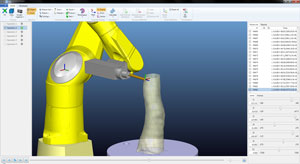

Le logiciel Robotmaster est utilisé pour créer un moyen automatisé de produire des orthèses à l’aide de robots de fraisage

En 2008, ORTHOPÉDIE BONTOUX, une société spécialisée dans la fabrication et l’adaptation d’appareils orthopédiques (prothèses et orthèses) depuis 1982, a créé sa filiale, OSIC-CARBONE.

« Nous avons décidé de transformer notre entreprise afin de répondre aux défis auxquels notre profession semblait être confrontée. Nous étions principalement reconnus pour le rendement supérieur de nos appareils, fabriqués en matériaux composites, mais des changements révolutionnaires à notre processus de production entier nous paraissaient nécessaires, de la prise de mesures précises du patient à la production rapide de moules et d’appareils.

Dans le processus traditionnel, un moulage de la partie du corps du patient était fait à l’aide de bandes de plâtre afin de créer un modèle en plâtre. Le modèle était ensuite affiné à l’aide de limes et d’autres outils spécialisés. La modélisation et le fraisage de moules pour orthèses effectués au moyen de machines à commande numérique par ordinateur (CNC) n’étaient pas une nouveauté dans l’industrie. L’innovation résidait dans le fait d’étendre ce processus à une gamme complète de formes en 3D en mettant au point une solution de modélisation de design personnalisé assistée par ordinateur (CAO) qui offrait une liberté de conception sans précédent et qui était en mesure de traiter des données d’entrée provenant d’une grande variété de sources : lectures par balayage, mesures, photographies, radiographies, etc. Ainsi, nous pouvons aujourd’hui créer des modèles de pièces aux dimensions variant de quelques centimètres à deux mètres pouvant réaliser les plus grandes orthèses de correction de posture.

Cela nous a mené logiquement à envisager une solution robotisée pour nos besoins an matière de fraisage. Grâce à une augmentation de la liberté et à la réduction des contraintes physiques, l’amplitude des mouvements du robot de fraisage représentait une excellente solution pour la grande variété de tailles des pièces sur lesquelles nous devions travailler.

Enfin, nous devions trouver une solution de programmation de robot rapide et efficace, un outil de fabrication assistée par ordinateur (FAO) haute performance qui offrait la polyvalence et la facilité d’utilisation dont nous avions besoin. Les critères et les contraintes de notre application étaient complexes :

- Taille du lot de production d’un exemplaire : Chaque produit était unique et adapté à un seul patient. Nous avions donc besoin d’un programme de fraisage unique pour chaque unité produite;

- Vaste plage de dimensions des pièces : De quelques centimètres à deux mètres;

- Matériaux à fraiser : Mousse de polyuréthane rigide et souple;

- Exigences de production : Production d’un maximum de dix pièces en huit heures à une vitesse d’enlèvement de matière de 300 mm/s, en trois dimensions;

- Cycle de livraison du produit : Maximum de 12 heures de la conception à la livraison avec un maximum de 20 minutes de la modélisation au transfert du programme au robot;

- Stabilité et fiabilité : Contrôle précis de la trajectoire du robot dans toutes les positions – le programme du robot et son produit fraisé doivent être impeccables dès le premier essai!

Après des recherches approfondies et l’essai de solutions possibles, nous avons opté pour Robotmaster, la solution la mieux adaptée à nos exigences rigoureuses.

À l’aide de Robotmaster, nous avons mis au point une approche systématique pour répondre à nos exigences de production « sur mesure ». Notre procédure de travail simplifiée importe le modèle 3D unique au patient dans une stratégie de conception de production préprogrammée qui tient compte de toutes les données de fraisage et d’articulation du robot pertinentes. Cette méthodologie a réduit le temps de programmation à moins d’une minute pour notre gamme complète de pièces. Robotmaster gère tous les paramètres et les trajectoires du robot avec une précision extrême. La maîtrise des capacités de Robotmaster que nous avons acquise, combinée à notre expertise en orthèses et en prothèses, nous a permis de mettre au point des stratégies de fraisage exclusives, brevetées et idéalement adaptées, conçues spécialement pour notre secteur d’activité hautement spécialisé. Notre recherche constante d’optimisation nous a permis d’atteindre une vitesse d’enlèvement de matière encore plus élevée, atteignant 800 mm/s, soit trois fois plus vite que les méthodes de fraisage conventionnelles.

En moins de deux ans, nous avons fabriqué plus de 3 000 produits uniques à l’aide de cette solution à haut rendement. Notre savoir-faire est largement reconnu dans le secteur de l’orthopédie et, depuis le début de 2012, nous proposons notre solution de fraisage robotique clé en main d’appareils orthopédiques à d’autres joueurs de l’industrie. »

Yann Paitel,

Directeur, OSIC CARBONE