路径密集型机器人软件加快离线机器人编程

“我们从中看出无与伦比的灵活性。”

Duane Snider,销售兼应用工程师

Flow Applications Group

当机器人在 20 世纪 50 年代末和 60 年代初首次出现在制造业中时,怀疑分子指责他们盗取工作机会并导致车间去人性化。其他人则认为机器人可以解决工业世界的困境。当前的事实:我们刚刚开始认识到机器人的真正潜力。作为流行的虚构资产形象,机器人被描绘成能够执行几乎任何任务的人形机器,与此相反,大多数机器人切割系统都固定在工厂的固定位置,在那里,它们在计算机辅助制造中执行灵活但数量有限的操作。现在,制造商正在使用机器人修整和组装一切,从喷气式滑雪板到果汁壶,从车顶内衬到热水浴缸。

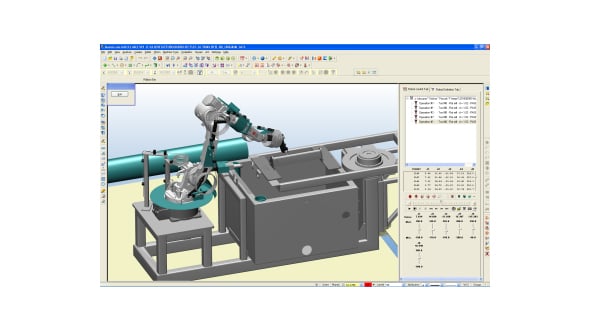

但是,尽管机器人为制造商提供了所有这些,但它仍然受到其“主人”的阻碍。机器本身的编程既耗时又需要投入大量劳动,对于大多数工业应用而言,还需要多次设置和大量的示教时间。虽然机器人可节省生产时间并降低劳动力成本,但仍然需要大量的人力和示教时间。但这种情况即将发生变化。在安大略省 Burlington,Flow Applications Group(Flow International 的一个分部)正在为六轴机器人的离线编程开辟新天地。使用 Robotmaster 的机器人编程软件,该公司的目标是将生产时间缩短 50%,并提高机器人的效率。

Flow Applications Group 的核心业务是超高压水刀切割系统,主要面向一级汽车制造商。该公司制造六轴机器人系统并将其集成到汽车内饰应用中,如地毯、车门面板和仪表面板。该公司目前正在将其市场扩展到设备和材料领域,从二维 X-Y 2.5 轴图形切割系统扩展到三维六轴图形切割系统。离线编程正在帮助他们实现转型,为全新的产品和市场注入活力。

时间就是金钱

Flow Applications Group 的销售和应用部工程师 Duane Snider 希望避免产生与对机器人编程相关的代价高昂的停机时间。

“我们建造的系统有四台机器人从事一个零件的作业”,Snider 说。

“痛点是当你不得不让工作单元停止生产时,要用四名员工重新对四台机器人进行编程,或者一名员工要同时应付四台机器人。这是应该启用并运行的高产资本设备,为公司带来利润。”

在将其新的图形切割系统推向市场之前,Flow Applications Group 需要一个解决方案来解决机器人停机时间的问题。Snider 说,通过离线编程,操作工可以真正在几秒钟内启动一个新程序。通过更换工具或夹具(如果需要)并从主计算机系统下载预设程序,操作工和机器可以保持生产状态。

对路径敏感的编程

Robotmaster 具有轨迹路径丰富的环境,可向机器提供所有必要的信息,使机器人能够快速改变运动。与基于示教的标准机器人软件(其编程和调整可能很麻烦)不同,这种基于 CAD\CAM 的编程软件可以让操作工根据机器人需要遵循的路径修改轨迹。对于 Flow Application Group 来说,过去可能需要半天的时间来编程,现在只需 15 分钟,机器人单元的修改时间也极短。

克服准确度限制

离线机器人程序成功的关键在于说服制造商使其相信该程序的准确性。对于质量标准依赖于千分之一英寸以内精度的产品,动态准确度迄今为止还没有达到足以匹配六轴机器人的水准。

现在,离线编程为高精度制造打开了大门。借助跟踪机器人路径和运动的能力,制造商可以提高准确性。Snider 说:“这种方法让房屋粉刷匠能够像艺术家一样粉刷。” 离线编程还具有多功能性,让 CNC 机和其他自动化工具能够到达前所未有的高度。在基准测试中,Robotmaster 证明了其在多种应用中的实用性,包括焊接、修边、分配和机器人加工。

“我们在这里看到了灵活性爆炸式的增长,”Snider 说。“我们将让一台机器人进行材料处理,将其与另一台机器人接合进行切割和精加工,共享一系列预先编程的协调动作。从原材料到加工,我们可以在离线计算机和在线机器人工作单元之间进行平稳流畅的交换。”