Zrobotyzowane cięcie plazmowe w świecie 3D

„Robotmaster jest niezbędny... Może to być tysiące linii kodu. Żaden człowiek nie byłby w stanie tego zrobić.

To wszystko robi Robotmaster”.

Dan Allford

Założyciel i prezes ARC

Automatyzacja cięcia plazmowego w trzech wymiarach wymaga od wszystkich zaangażowanych osób, aby dawali z siebie wszystko. Programowanie robota do manewrowania palnikiem plazmowym pod różnymi kątami i z różnymi prędkościami, aby tworzyć stabilne krzywe i gładkie fazy, w trzech wymiarach jednocześnie, to nie lada wyzwanie.

Firma ARC Specialties, Inc. dobrze radzi sobie z rozwiązywaniem problemów. Korzystając z prawie 40-letniego doświadczenia w łączeniu i cięciu metali, integrator systemów automatyki z siedzibą w Houston w Teksasie konstruował maszyny dla przemysłu konsumenckiego, naftowego i gazowego, obronnego i badawczego w ponad 30 krajach. Zamiast przyjmować podejście uniwersalne, tworzą innowacyjne rozwiązania, które spełniają unikalne potrzeby operacyjne i wspierają zrównoważony rozwój. ARC zawsze dopasowuje rozwiązanie do problemu.

Ponieważ coraz więcej branż zaczęło wymagać procesów produkcyjnych wykraczających poza tradycyjne cięcie blach 2D, producent zaawansowanych rozwiązań do cięcia Hypertherm, Inc. zwrócił się do firmy ARC Specialties z pomysłem zaprojektowania i zbudowania zautomatyzowanego rozwiązania do zrobotyzowanego cięcia p 3D. Rezultatem była współpraca.

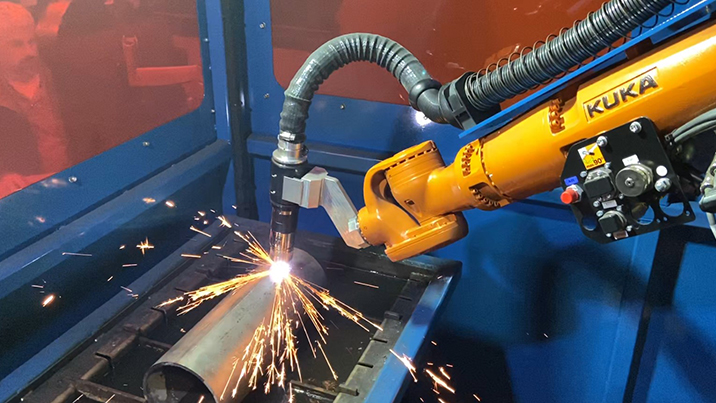

Niezbędne OLP

Ta konkretna łamigłówka składała się z trzech części: system do cięcia, robot i oprogramowanie. Zarówno zaawansowane systemy cięcia plazmowego Hypertherm, jak i wydajny sterownik robota KUKA Robotics wykorzystują komunikację etherCAT, dzięki czemu od samego początku dobrze się sprawdzają. Obie firmy miały już relacje z firmą ARC Specialties i dobrze znały wiedzę specjalistyczną integratora w zakresie sterowania ruchem. Zalecenie firmy KUKA dla ARC dotyczące rozwiązania problemu oprogramowania i integracji wszystkich komponentów komórki roboczej tylko wzmocniło sojusz.

Pomysłem było stworzenie gotowego do użycia systemu produkcyjnego, który mógłby szybko i łatwo przekształcić rysunki CAD w trójwymiarowe części stalowe cięte plazmowo bez pracochłonnego programowania. W tym miejscu oprogramowanie do programowania offline Robotmaster firmy Hypertherm stało się integralnym elementem układanki.

„Robotmaster jest niezbędny”, mówi założyciel i prezes ARC Dan Allford. „Rysunek 3D CAD po prostu pokazuje, jak powinna wyglądać końcowa część. Ogromna ilość informacji jest potrzebna do wygenerowania ścieżki robota i parametrów do utworzenia części. Palnik plazmowy musi być przesunięty na zewnątrz każdej linii cięcia i ustawiony pod kątem we właściwym kierunku. Złożone krzywe muszą być podzielone na małe segmenty spline, aby uzyskać gładkie cięcie końcowe”.

„Może to być tysiące linii kodu” - mówi Allford. „Żaden człowiek nie mógłby tego zrobić. To wszystko robi Robotmaster”.

Oprogramowanie Robotmaster eliminuje potrzebę programowania robota punkt po punkcie, oszczędzając czas i siłę roboczą. Programowanie offline (OLP) wydłuża również czas sprawnego działania, ponieważ nie ma potrzeby wyłączania produkcji podczas programowania robota do nowego zadania.

Wraz ze wszystkimi współpracownikami firma ARC Specialties zaprojektowała i zbudowała zrobotyzowaną komórkę do cięcia plazmowego FlexFab™ 3D. System zadebiutował na targach FABTECH Expo w 2019 roku. Goście mogli zobaczyć CAD-to-path w czasie rzeczywistym i na własne oczy zobaczyć, jak łatwe jest to dzięki oprogramowaniu Robotmaster. Podczas gdy widzowie patrzyli z podziwem, można było zmienić projekt części, nacisnąć przycisk, a robot natychmiast ją wycinał.

„Każdy może zawiesić palnik plazmowy na robocie. Ale potem trzeba jeszcze nauczyć robota wzoru” - mówi Allford. „Wykonujemy rysunek CAD i importujemy go do oprogramowania Robotmaster. Stamtąd przekształcamy go w kod robota i tworzymy trójwymiarowe części bez konieczności programowania. FlexFab przekształca rysunki 3D w części 3D bez żadnych etapów pośrednich”.

Zintegrowana elastyczność

Świat 3D wymaga elastyczności. Co sprawia, że FlexFab jest tak elastyczny? Po pierwsze, sześcioosiowy robot. Drugą kwestią jest oprogramowanie.

W porównaniu ze standardowym stołem plazmowym CNC lub maszyną specjalnie zaprojektowaną, ta elastyczna komórka robotyczna jest nie tylko doskonała w tworzeniu trójwymiarowych części i złożonych kształtów, ale może być również używana do cięcia dwuwymiarowych części. Jest to szczególnie korzystne w przypadku zastosowań o dużej różnorodności i małej wielkości, gdzie producenci potrzebują elastyczności w zakresie częstych zmian i łatwego programowania za pomocą oprogramowania Robotmaster.

Klienci firmy ARC to m.in. producenci rurociągów do gazu, ropy naftowej i ogólnego użytku przemysłowego, a także producenci zbiorników ciśnieniowych i filtrów. Jednak każdy producent zajmujący się cięciem blach, rur, belek dwuteowych, ceowników lub kątowników może skorzystać z systemu FlexFab.

Niezależnie od zastosowania, elastyczność i łatwość obsługi oprogramowania Robotmaster ułatwiają również proces integracji.

„Robotmaster pozwala nam sprostać bardziej wymagającym problemom” - mówi Kevin Sevcik, programista systemów sterowania w ARC. „Jest to szybsze niż inne podejścia, które stosowaliśmy w przeszłości w przypadku takich komórek roboczych. Niektóre geometrie mają bardziej skomplikowane kształty, które nie byłyby praktyczne do wykonania z punktu widzenia wpisywania wielu wymiarów. Naprawdę potrzebujesz oprogramowania do programowania offline. Robotmaster jest najłatwiejszy w obsłudze”.

Solidna optymalizacja ścieżki

Sevcik z ARC był odpowiedzialny za wprowadzenie precyzyjnego sterowania do systemu FlexFab. Zdolność komórki do optymalizacji parametrów cięcia w czasie rzeczywistym co kilka milimetrów dowodzi skuteczności sterowania ruchem ARC. Narzędzia do symulacji i optymalizacji ścieżki Robotmaster pomagają nawet wysoko wykwalifikowanym, doświadczonym programistom, takim jak Sevcik, wizualizować i optymalizować bezbłędne ścieżki robota zarówno w prostych, jak i złożonych zastosowaniach.

„Czasami robot musi wykonywać pewne ruchy, podczas których najeżdża się na osobliwość lub na granicę jednej z osi. Optymalizacja ścieżki oprogramowania Robotmaster znacznie ułatwia dostrzeganie tych ograniczeń i omijanie ich” - mówi Sevcik.

Narzędzia do obróbki wstępnej Robotmaster zostały zaprojektowane z punktu widzenia programisty robotów. Na ekranie przed nimi użytkownicy widzą potencjalne błędy, zanim się pojawią. Nachyl palnik w tym kierunku, strefa zmieni kolor na czerwony. Spróbuj odwrotnie, zmieni kolor na zielony. Wszystko gotowe. Optymalizacja ścieżki jest wizualizowana.

Przyszłościowe partnerstwo

W przyszłości firma ARC Specialties będzie ściśle współpracować z zespołem Robotmaster w celu dostrojenia procesu generowania ścieżki robota do cięcia plazmowego 3D. Elastyczność platformy Robotmaster sprawia, że dostosowuje się ona do unikalnych potrzeb integratorów.

Firma ARC niedawno zintegrowała roboty FANUC z koncepcją FlexFab i planuje zintegrować system również z robotami ABB. Oprogramowanie Robotmaster jest łatwe w obsłudze, ponieważ jedno oprogramowanie współpracuje z robotami wszystkich głównych marek.

„Kiedy mamy problem, musimy wiedzieć, że możemy wezwać kogoś, kto jest zaznajomiony z procesem” - mówi John Martin, wiceprezes ds. operacyjnych w ARC. „Dlatego takie relacje jak z Robotmaster i Hypertherm są tak ważne”.

Dzięki odpowiednim partnerom możesz sprostać każdemu wyzwaniu.