Programmazione robotica basata su CAD/CAM per la fresatura robotica

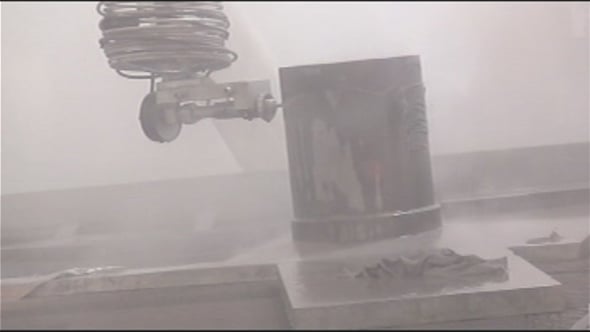

Centri di taglio e lavorazione precisi e affidabili: termini che raramente vengono associati ai bracci robotici industriali. I robot, infatti, sono spesso sottovalutati nel settore manifatturiero per la loro presunta imprecisione. Citando tolleranze di ±0,100 pollici (o più), vengono frequentemente considerati adatti solo per operazioni di saldatura o per applicazioni di pick-and-place (prelievo e posizionamento). Tuttavia, grazie a una migliore precisione iniziale degli impianti e a metodi di calibrazione avanzati che permettono ai robot di raggiungere tolleranze di 0,005 pollici o inferiori, l’impiego dei robot in applicazioni di lavorazione meccanica di precisione è ormai sempre più comune.

Con l’evoluzione della tecnologia robotica, nuove applicazioni in ambito produttivo vengono costantemente sviluppate, e i robot sono oggi impiegati anche in compiti un tempo riservati esclusivamente alle macchine CNC. Per far fronte a queste nuove sfide meccaniche, il software di programmazione si è evoluto, garantendo un controllo più accurato e una maggiore efficienza nelle soluzioni di automazione. Mentre le macchine CNC dispongono di consolidate suite software per la programmazione, gli operatori robotici si sono tradizionalmente affidati all’insegnamento manuale tramite teach pendant, un metodo spesso lungo e soggetto a errori.

La programmazione offline (OLP) rappresenta oggi un’alternativa più rapida ed efficiente per generare traiettorie robotiche, permettendo di programmare il percorso del robot su un computer senza interrompere l’operatività del programma in corso. La programmazione offline non è un concetto nuovo; la simulazione robotica e le suite OLP sono disponibili da decenni. Ora è disponibile il software OLP con caratteristiche in grado di sfruttare le migliori tolleranze dei robot: Caratteristiche come la generazione di traiettorie robotiche a partire dai dati CAD/CAM.

Non si tratta di un convertitore di G-code

Robotmaster® è un software di programmazione offline per robot industriali che integra perfettamente la progettazione e pianificazione della cella, la programmazione dei percorsi da CAD, l'ottimizzazione dei programmi, la simulazione e la generazione del codice. È già uno strumento consolidato nella maggior parte degli stabilimenti produttivi del Nord America.

Mastercam offre un ambiente CAD/CAM familiare agli utenti di Robotmaster. Robotmaster elimina la dipendenza dall’insegnamento manuale o dalla creazione di punti tramite pulsantiera, sfruttando la geometria CAD per generare percorsi utensile. I dati dei percorsi utensile vengono elaborati offline come istruzioni native del robot, pronte per essere caricate su un controller robotico. Ad esempio, con un robot Motoman la post-elaborazione genera un file JBI, che può essere trasferito su scheda di memoria o comunque caricato sul robot, permettendo l’esecuzione delle operazioni senza intervento manuale punto per punto. Robotmaster non è un convertitore di G-code: elabora in un’unica fase i dati del percorso utensile per generare

traiettorie robotiche precise, offrendo al contempo un’interfaccia intuitiva che permette di programmare i robot in modo intelligente. L’interfaccia consente inoltre di modificare i parametri che regolano il funzionamento del robot. Le operazioni di movimento, il posizionamento del robot e il controllo degli utensili possono essere tutti modificati, mantenendo la possibilità di gestire l’orientamento degli assi del robot per lavorare i pezzi con la massima efficienza. Inoltre, Robotmaster offre una simulazione completa della cella robotizzata e numerose funzioni di verifica degli errori, garantendo un’implementazione dell’OLP sicura e affidabile.

La simulazione robotica include strumenti utili insieme ai comandi generali di zoom, rotazione e riproduzione, per osservare in dettaglio l’intero processo simulato. Il movimento dei giunti del robot può essere controllato dinamicamente o modificato dall’utente per visualizzare gli effetti di ciascun movimento manuale. Per scopi di presentazione o condivisione dei dati, l’intera routine di simulazione può essere esportata ed eseguita su sistemi senza Robotmaster, mantenendo intatta l’interfaccia di visualizzazione principale. Il rilevamento delle collisioni viene attivato durante la simulazione, evidenziando collisioni specifiche della cella durante i movimenti operativi e mostrando graficamente eventuali componenti in conflitto. Le collisioni con la geometria del pezzo, i dispositivi di fissaggio o gli utensili possono essere corrette tramite movimenti di ritiro sicuri e simulate per verificare l’efficacia delle azioni correttive. Ulteriori controlli includono la verifica di singolarità, superamento della portata e limiti di estensione dei giunti, calcolati sulla base della cinematica specifica del robot, sospendendo il movimento in caso di errori.

Spesso gli ordini includono componenti molto simili tra loro o aggiornamenti/modifiche di un pezzo esistente. I profili di configurazione possono essere salvati per mantenere i parametri impostati ed evitare ridondanze nella definizione di operazioni o montaggi. Robotmaster supporta robot a 6 assi di Fanuc, ABB, KUKA, Motoman e Staubli, con ulteriori marchi in fase di sviluppo. Le applicazioni attuali di Robotmaster includono, a titolo esemplificativo ma non esaustivo: rifilatura, saldatura, lavorazioni a macchina di stampi, rivestimento a spruzzo, verniciatura, lucidatura, molatura, sbavatura/finissaggio ed erogazione.

“Non potrei fare il mio lavoro senza questo software.”

Jacob Featherstone, programmatore CNC presso Armatec Survivability Corporation a Londra, Ontario, utilizza Robotmaster quotidianamente.

“Senza questo software ci vorrebbe il doppio del tempo per programmare il robot impiegato in produzione. Quando preparo programmi per la produzione o prototipo un pezzo, lo utilizzo anche fino a 4 ore al giorno, lo stesso tempo che dedico a Mastercam.”

Dopo aver stabilito la geometria CAD/CAM, Featherstone configura ed esamina i percorsi di taglio dei robot con Robotmaster, evidenziando la simulazione come beneficio chiave: “La caratteristica più utile è la simulazione. Una volta configurato correttamente il simulatore, si risparmiano ore nella preparazione dei programmi.” La programmazione offline con Robotmaster permette ad Armatec di ridurre drasticamente il tempo dedicato alla programmazione manuale dei robot. Oltre agli aggiornamenti del servizio, gli utenti possono sempre contare su un supporto tecnico costante: “Non potrei fare il mio lavoro senza questo software e va detto molto sul supporto che riceviamo da Robotmaster… Sono molto disponibili e rispondono rapidamente.”

Robotmaster può anche aiutare gli utenti a ottenere una maggiore precisione nello sviluppo dei pezzi: “La possibilità di creare percorsi utensile direttamente dai modelli CAD solidi dei nostri progettisti ha migliorato significativamente la precisione dei nostri componenti in fibra di carbonio. Prima di investire in Mastercam/Robotmaster, programmavamo il nostro robot a sei assi con il metodo tipico di insegnamento manuale. Fondamentalmente, incollavamo un disegno sul pezzo e lo tracciavamo, ottenendo componenti approssimativi che richiedevano numerose iterazioni per perfezionare il programma e avvicinarsi al pezzo nominale.” afferma Rick Drulard, Process Engineer di Ottobock HealthCare. Drulard utilizza l’OLP per eseguire la produzione e sviluppare contemporaneamente nuovi prodotti o prototipi. La programmazione offline tramite Robotmaster consente a Ottobock di ridurre il tempo perso a causa degli errori derivanti dalla programmazione manuale:

“Robotmaster, in particolare, permette l’ottimizzazione della dinamica del braccio. In passato, era necessario un certo numero di tentativi ed errori per minimizzare la rotazione dei giunti durante il passaggio da un orientamento dell’ugello a un altro (ad esempio, tagliando prima un lato del pezzo e poi l’altro). Ora, se riscontro un problema di rotazione eccessiva dei giunti, posso visualizzarlo nella simulazione e correggerlo offline.”

Problemi come i limiti di rotazione dei giunti possono essere evitati utilizzando diverse opzioni in Robotmaster, come la preimpostazione delle posizioni di riferimento dei giunti, i punti di riposizionamento o le configurazioni degli assi.

Il risparmio di tempo ottenuto grazie al software OLP consente nuove soluzioni robotiche economicamente vantaggiose. Barriere come la programmazione e il tempo di familiarizzazione sono significativamente ridotte grazie all’uso di Robotmaster, consentendo alle aziende di integrare soluzioni robotiche nei loro processi con piena sicurezza. I dipendenti già esperti nella programmazione di macchine CNC tramite software CAD/CAM possono essere formati per operare un robot in modo simile, soprattutto se già familiari con l’interfaccia Mastercam. Anche i dipendenti senza esperienza CAD/CAM possono beneficiare di una formazione generica con un tempo minimo per l’apprendimento specifico di Robotmaster. Sebbene l’operazione esperta di un robot richieda anni di esperienza, Robotmaster offre un immediato aumento della produttività della cella dove un operatore avrebbe altrimenti dovuto programmare manualmente il robot.

Man mano che nel settore manifatturiero vengono sviluppate nuove applicazioni per i robot, un software OLP flessibile e supportato come Robotmaster continuerà a rappresentare uno strumento indispensabile. La potenza di Robotmaster deriva non solo dalla capacità di un sistema CAD/CAM di tradurre i percorsi utensile in istruzioni per il robot, ma anche dal permettere all’utente di controllare il modo in cui tali istruzioni vengono generate, grazie a un’interfaccia parametrica e a un ambiente di simulazione. Robotmaster consente alle aziende industriali di sfruttare in maniera più produttiva le risorse robotiche e stabilire nuovi standard competitivi. Sia i grandi produttori sia le officine più piccole possono affrontare con sicurezza l’introduzione e l’impiego dei robot nei propri processi produttivi. Robotmaster rappresenta un nuovo approccio per garantire affidabilità e sicurezza nell’automazione.