4 sfide comuni nella programmazione dei robot

Quando le aziende manifatturiere considerano la transizione dalle loro applicazioni manuali e ad alta intensità di manodopera all'automazione, una preoccupazione comune riguarda il modo in cui il robot sarà programmato.

Esistono diversi metodi di programmazione disponibili. Due dei più diffusi sono la programmazione tramite teach pendant e quella tramite software di programmazione offline.

Con il metodo del teach pendant, i movimenti del robot vengono programmati tramite una centralina elettronica. Il robot viene spostato in ciascuna posizione desiderata, che viene salvata come punto nel programma. L’output risultante è un programma nel linguaggio proprietario del braccio robotico.

In alternativa, il software di programmazione offline (OLP) permette all’utente di programmare il robot su un computer, indipendentemente dall’hardware, senza interrompere la produzione. L’utente importa il modello CAD del pezzo, utilizza il software per generare le traiettorie in base ai profili del componente e può creare un programma in pochi minuti. Il software OLP consente inoltre l’ottimizzazione e la convalida del programma tramite un ambiente virtuale o di simulazione, perfettamente corrispondente alla cella robotizzata reale, garantendo che il programma generato sia privo di errori e collisioni.

Il metodo di programmazione può influire in modo significativo sul ritorno dell’investimento (ROI); pertanto, individuare il metodo più adatto all’applicazione è fondamentale per ottenere risultati ottimali. Alcuni criteri comuni nella scelta dei metodi di programmazione includono:

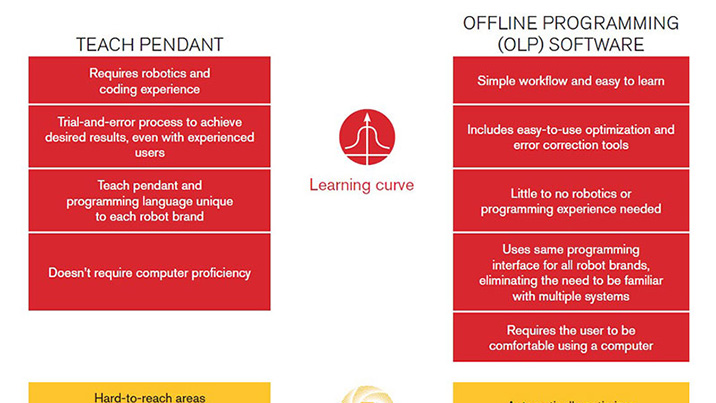

Curva di apprendimento

Se la programmazione del robot è troppo difficile da apprendere, i produttori saranno riluttanti ad adottare l’automazione. La soluzione di programmazione deve essere sufficientemente intuitiva da risultare comprensibile sia per i dipendenti attuali sia per quelli futuri.

Forme complesse

I profili di pezzi complessi possono essere difficili da replicare. Il programmatore deve avere la certezza di poter riprodurre i risultati in modo coerente e preciso.

Cicli di produzione ad alto mix e basso volume

Nei cicli produttivi ad alto mix e basso volume, i ritardi nella programmazione possono incidere gravemente sui tempi di consegna e sui margini di profitto. Quando lo stile produttivo prevede una varietà di pezzi in quantità ridotte, il metodo di programmazione deve essere sufficientemente flessibile da consentire cambi rapidi dei pezzi e l’elaborazione efficiente delle diverse richieste dei clienti.

Accuratezza e ripetibilità

Ottenere risultati consistenti è fondamentale per soddisfare le aspettative dei clienti, specialmente in settori con requisiti rigorosi, come l’aerospaziale. La ripetibilità dei processi è un fattore chiave nella scelta del metodo di programmazione.

Confronto tra teach pendant e software di programmazione offline (OLP)

Confronto tra teach pendant e software di programmazione offline (OLP)Entrambi i metodi di programmazione hanno applicazioni e contesti in cui risultano più adatti.

In generale, più un metodo è semplice da utilizzare, più veloce sarà la programmazione. A seconda della complessità del pezzo, ciascun metodo richiederà tempi diversi e presenterà differenti livelli di rischio. Inoltre, lo stile produttivo influisce sulla criticità del tempo di programmazione: maggiore è il mix e più bassi i volumi, maggiori sono i vantaggi derivanti dall’uso di una soluzione OLP. Se ottenere risultati ripetibili è essenziale per l’azienda, una soluzione software può rappresentare il metodo più efficace.

La scelta del metodo di programmazione più adatto richiede la valutazione di molti fattori. Il software OLP non è la soluzione ideale per tutti, ma per molti può risultare estremamente vantaggioso. Disponiamo di un team di esperti pronto a organizzare una breve chiamata esplorativa per determinare se il software OLP è adatto alla tua azienda.