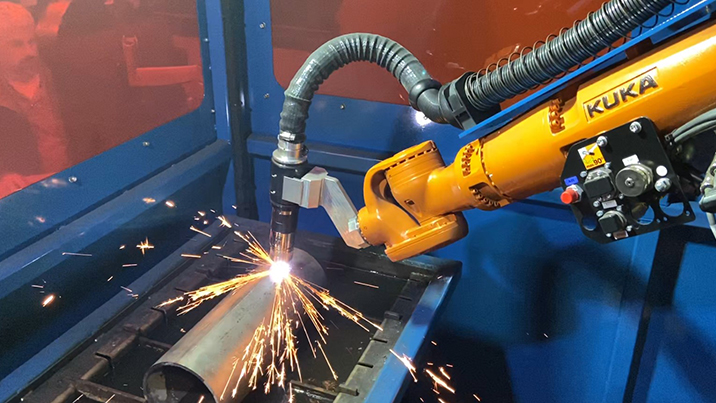

Découpe plasma robotisée dans un monde 3D

« Robotmaster est essentiel... Il pourrait s’agir de milliers de lignes de code. Aucun humain ne pourrait le faire.

C’est tout Robotmaster. »

Dan Allford

Fondateur et Président d’ARC

L’automatisation de la découpe plasma dans un espace tridimensionnel exige que toutes les personnes impliquées soient extrêmement performantes. Programmer un robot pour manœuvrer la torche plasma à différents angles et à différentes vitesses, afin de créer des courbes régulières et des biseaux lisses, en trois dimensions simultanément, est une tâche difficile.

ARC Specialties, Inc. se consacre à la résolution de problèmes. S’appuyant sur près de 40 ans d’expérience dans l’assemblage et la découpe de métaux, l’intégrateur d’automatisation basé à Houston, au Texas, a construit des machines pour les secteurs de la consommation, du pétrole et du gaz, de la défense et de la recherche dans plus de 30 pays. Plutôt que d’adopter une approche unique, ils créent des solutions innovantes qui répondent à des besoins opérationnels spécifiques et favorisent une croissance durable. L’ARC trouve toujours la solution adaptée au problème.

Alors que de plus en plus d’industries ont commencé à exiger des processus de fabrication au-delà de la découpe de plaques 2D traditionnelle, le fabricant de solutions de découpe avancées Hypertherm, Inc. s’est adressé à ARC Specialties avec l’idée de concevoir et de construire une solution automatisée pour la découpe plasma robotisée 3D. Il en a résulté un effort collaboratif.

L’essentiel de la PHL

Ce casse-tête particulier comportait trois parties : le système de coupe, le robot et le logiciel. Les systèmes de coupage plasma avancés d’Hypertherm et le puissant contrôleur robotique de KUKA Robotics utilisent tous deux les communications etherCAT, ce qui les rend parfaitement adaptés. Les deux entreprises avaient déjà une relation avec ARC Specialties et connaissaient bien l’expertise de l’intégrateur en matière de contrôle de mouvement. La recommandation de KUKA à l’ARC de s’occuper de la partie logicielle et d’intégrer toutes les composantes de la cellule n’a fait que renforcer l’alliance.

L’idée était de créer un système de fabrication clé en main capable de convertir rapidement et facilement des dessins CAO en pièces en acier découpées au plasma tridimensionnelles sans programmation fastidieuse. C’est là que le logiciel de programmation hors ligne Robotmaster d’Hypertherm est devenu essentiel.

« Robotmaster est crucial », déclare Dan Allford, fondateur et président d’ARC. « Un dessin CAO 3D montre simplement à quoi doit ressembler la pièce finale. Une quantité considérable d’informations est nécessaire pour générer le parcours du robot et les paramètres permettant de créer la pièce. La torche plasma doit être décalée vers l’extérieur de chaque ligne de coupe et orientée dans la bonne direction. Les courbes complexes doivent être décomposées en petits segments cannelés pour créer une coupe finale lisse. »

« Il pourrait s’agir de milliers de lignes de code », explique M. Allford. « Aucun humain ne pouvait le faire. C’est tout Robotmaster. »

Le logiciel Robotmaster élimine le besoin de programmation de robots point par point, ce qui permet d’économiser du temps et de la main-d’œuvre. La programmation hors ligne (PHL) augmente également le temps de disponibilité, car il n’est pas nécessaire d’arrêter la production pendant la programmation du robot pour une nouvelle tâche.

Avec la participation de tous ses collaborateurs, ARC Specialties a conçu et construit la cellule de découpe plasma robotisée 3D FlexFab™. Le système a fait ses débuts au salon FABTECH Expo en 2019. Les visiteurs ont pu voir le processus de transformation de la CAO en trajectoire en temps réel et constater par eux-mêmes la facilité d’utilisation du logiciel Robotmaster. Alors que les spectateurs regardaient avec étonnement, il était possible de modifier la conception d’une pièce, d’appuyer sur un bouton et le robot la découpait immédiatement.

« Tout le monde peut ajouter le plasma à un robot. Mais il faut encore enseigner le motif au robot », explique Allford. « Nous prenons un dessin CAO et l’importons dans le logiciel Robotmaster. À partir de là, nous convertissons ceci en code robot et fabriquons des pièces tridimensionnelles sans programmation intermédiaire. FlexFab transforme les dessins 3D en pièces 3D sans étapes intermédiaires. »

Flexibilité intégrée

Le monde 3D exige de la flexibilité. Alors, qu’est-ce qui met le « flex » dans FlexFab ? Le robot à six axes, par exemple. Une autre option est le logiciel.

Comparée à une table plasma CNC standard ou à une machine spécialement conçue, cette cellule robotisée flexible est non seulement capable de créer des pièces tridimensionnelles et des formes complexes, mais vous pouvez également l’utiliser pour découper des pièces bidimensionnelles. Cela est particulièrement avantageux pour les applications diversifiées de faible volume où les fabricants ont besoin de la flexibilité de changements fréquents et d’une programmation facile avec le logiciel Robotmaster.

Les clients d’ARC incluent les fabricants de pipelines pour le gaz et le pétrole et l’industrie générale, ainsi que les fabricants de réservoirs sous pression et de filtres. Mais tous les fabricants de plaques de coupe, de tuyaux, de poutres en I, de canaux ou d’angles peuvent bénéficier du système FlexFab.

Quelle que soit l’application, la flexibilité et la facilité d’utilisation de Robotmaster facilitent également le processus d’intégration.

« Robotmaster nous permet de relever des problèmes plus complexes », explique Kevin Sevcik, programmeur de systèmes de contrôle chez ARC. « C’est plus rapide que les autres approches que nous avons adoptées avec des cellules comme celle-ci par le passé. Certaines géométries sont des formes plus complexes qui ne seraient pas pratiques à réaliser à partir d’un ensemble varié de dimensions. Vous avez vraiment besoin d’un logiciel de programmation hors ligne. Le Robotmaster est le plus facile à utiliser. »

Optimisation robuste du chemin d’accès

Sevcik d’ARC était responsable de l’intégration du contrôle de précision au système FlexFab. La capacité de la cellule à optimiser en temps réel les paramètres de coupe tous les quelques millimètres démontre les prouesses d’ARC en matière de contrôle des mouvements. Les outils de simulation et d’optimisation des trajectoires de Robotmaster aident même les programmeurs hautement qualifiés et expérimentés comme Sevcik à visualiser et à optimiser des trajectoires de robots sans erreur pour des applications simples ou complexes.

« Parfois, vous devez effectuer des mouvements avec le robot qui vous font rencontrer une singularité ou une limite sur l’un des axes. L’optimisation des trajectoires de Robotmaster permet de voir plus facilement ces limites et de les contourner », explique M. Sevcik.

Les outils de prétraitement de Robotmaster sont conçus du point de vue du programmeur de robots. Sur l’écran devant eux, les utilisateurs voient les erreurs potentielles avant qu’elles ne se produisent. Inclinez la torche dans cette direction, la zone devient rouge. Essayez de l’autre côté, elle devient verte. Et voilà. L’optimisation des chemins est visualisée.

Un partenariat évolutif

Dans le futur, ARC Specialties collaborera étroitement avec l’équipe Robotmaster afin d’affiner le processus de génération de trajectoires robotiques pour la découpe plasma 3D. La flexibilité de la plateforme Robotmaster la rend adaptable aux besoins uniques des intégrateurs.

ARC a récemment intégré les robots FANUC dans le concept FlexFab et prévoit également d’intégrer des robots ABB à ce système. La solution Robotmaster facilite cette tâche, car ce logiciel unique fonctionne avec toutes les grandes marques de robots.

« Lorsque nous avons un problème, nous devons savoir que nous pouvons faire appel à quelqu’un qui connaît le processus », explique John Martin, vice-président des opérations d’ARC. « C’est pourquoi ces types de relations avec Robotmaster et Hypertherm sont si importantes. »

Avec les bons partenaires à vos côtés, vous pouvez relever tous les défis.