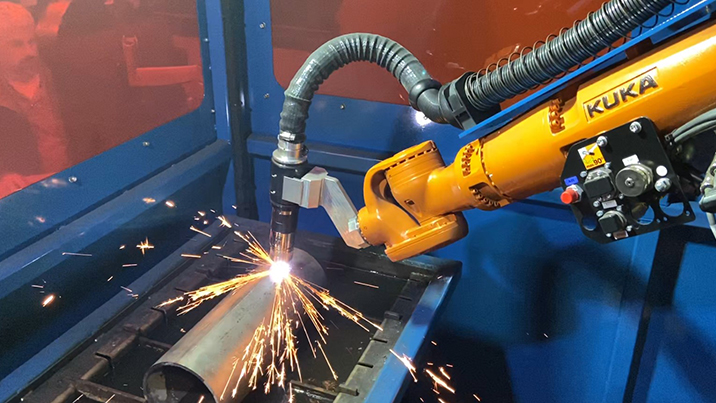

Corte por plasma robótico en un mundo 3D

"Robotmaster es esencial... Podría ser miles de líneas de código. Ningún humano podría hacer esto.

Eso es todo Robotmaster".

Dan Allford

Fundador y presidente de ARC

La automatización del corte por plasma en un espacio tridimensional requiere que todos los involucrados estén en la cima de sus capacidades. Programar un robot para maniobrar la antorcha de plasma en diferentes ángulos y velocidades, para crear curvas constantes y biseles suaves, en tres dimensiones simultáneamente, es una tarea difícil.

ARC Specialties, Inc., tiene éxito en la resolución de problemas. Aprovechando casi 40 años de experiencia en la unión y el corte de metales, el integrador de automatización con sede en Houston, Texas, ha construido máquinas para las industrias de consumo, petróleo y gas, defensa e investigación en más de 30 países. En lugar de adoptar un enfoque único, crean soluciones innovadoras que satisfacen necesidades operativas únicas y apoyan el crecimiento sostenible. El ARC siempre corresponde a la solución del problema.

A medida que más industrias comenzaron a exigir procesos de fabricación más allá del corte de placas 2D tradicional, el fabricante de soluciones de corte avanzadas Hypertherm, Inc. se acercó a ARC Specialties con la idea de diseñar y construir una solución automatizada para el corte de plasma robótico 3D. El resultado fue un esfuerzo de colaboración.

OLP esencial

Este rompecabezas en particular tenía tres partes: El sistema de corte, el robot y el software. Los sistemas de corte por plasma avanzados de Hypertherm y el potente controlador de robot de KUKA Robotics utilizan comunicaciones etherCAT, lo que los convierte en una buena combinación desde el principio. Ambas empresas ya tenían una relación con ARC Specialties y conocían bien la experiencia del integrador en control de movimiento. La recomendación de KUKA para que ARC aborde el aspecto del software e integre todos los componentes de la celda no hizo más que reforzar la alianza.

La idea era crear un sistema de fabricación llave en mano que pudiera convertir de manera rápida y sencilla planos CAD en piezas de acero cortadas con plasma tridimensionales sin necesidad de una programación laboriosa. Ahí es donde el software de programación fuera de línea Robotmaster de Hypertherm se convirtió en una pieza integral del rompecabezas.

“Robotmaster es esencial”, afirma el fundador y presidente de ARC, Dan Allford. “Un plano CAD 3D simplemente muestra cómo debería verse la pieza final. Se necesita una gran cantidad de información para generar la trayectoria del robot y los parámetros para crear la pieza. La antorcha de plasma debe estar desplazada hacia el exterior de cada línea de corte y en ángulo en la dirección correcta. “Las curvas complejas deben dividirse en pequeños segmentos para crear un corte final suave”.

“Podrían ser miles de líneas de código”, dice Allford. "Ningún ser humano podría hacerlo. Eso es todo Robotmaster".

El software Robotmaster elimina la necesidad de programación de robots punto por punto, ahorrando tiempo y mano de obra. La programación fuera de línea (OLP) también aumenta el tiempo de actividad, ya que no es necesario detener la producción mientras se programa el robot para un nuevo trabajo.

Con todos los colaboradores a bordo, ARC Specialties diseñó y construyó la celda de corte de plasma robótico 3D FlexFab™. El sistema hizo su debut en la FABTECH Expo en 2019. Los espectadores pudieron ver CAD-to-path en tiempo real y ver de primera mano lo fácil que fue con el software Robotmaster. Mientras los demás observaban con asombro, podía cambiar el diseño de una pieza, pulsar un botón y el robot la cortaría inmediatamente.

"Cualquiera puede colgar un plasma en un robot. Pero entonces aún hay que enseñar al robot el patrón", dice Allford. "Tomamos un plano CAD y lo importamos al software Robotmaster. A partir de ahí, lo convertimos en código de robot y fabricamos piezas tridimensionales sin programación intermedia. FlexFab convierte los planos 3D en piezas 3D sin pasos intermedios".

Flexibilidad integrada

El mundo 3D exige flexibilidad. Entonces, ¿qué significa “flexibilidad” en FlexFab? El robot de seis ejes por uno. Otro es el software.

En comparación con una mesa de plasma CNC estándar o una máquina especialmente diseñada, esta celda robótica flexible no solo es competente para crear piezas tridimensionales y formas complejas, sino que también puede usarse para cortar piezas bidimensionales. Esto es particularmente ventajoso para aplicaciones de bajo volumen y alta mezcla donde los fabricantes necesitan la flexibilidad de cambios frecuentes y una programación sencilla con el software Robotmaster.

Los clientes de ARC incluyen fabricantes de tuberías para gas, petróleo y uso industrial en general, y fabricantes de recipientes a presión y filtros. Pero cualquier fabricante que corte placas, tubos, vigas en I, canales o ángulos puede beneficiarse del sistema FlexFab.

Independientemente de la aplicación, la flexibilidad y facilidad de uso de Robotmaster también facilitan el proceso de integración.

“Robotmaster nos permite abordar problemas más desafiantes”, afirma Kevin Sevcik, programador de sistemas de control en ARC. “Es más rápido que otros enfoques que hemos adoptado con células como esta en el pasado. Algunas geometrías son formas más complicadas que no serían prácticas de realizar desde el punto de vista de escribir en un montón de dimensiones. Realmente necesitas un software de programación sin conexión. Robotmaster es el más fácil con el que trabajar”.

Optimización de ruta robusta

Sevcik de ARC fue responsable de brindar control de precisión al sistema FlexFab. La capacidad de la celda para optimizar, sobre la marcha, los parámetros de corte cada pocos milímetros demuestra la destreza de ARC en el control de movimiento. Las herramientas de simulación y optimización de trayectorias de Robotmaster ayudan incluso a programadores altamente capacitados y experimentados como Sevcik a visualizar y optimizar trayectorias de robots sin errores para aplicaciones simples y complejas.

“A veces hay movimientos que debes realizar con el robot en los que te encontrarás con una singularidad o con un límite en uno de los ejes. “La optimización de trayectoria de Robotmaster hace que sea mucho más fácil ver esos límites y sortearlos”, afirma Sevcik.

Las herramientas de preprocesamiento de Robotmaster están diseñadas desde el punto de vista del programador de robots. En la pantalla que tienen delante, los usuarios ven posibles errores antes de que ocurran. Incline la antorcha en esta dirección, la zona cambia al color rojo. Inténtelo hacia otra dirección y se pondrá verde. Ya está listo para empezar. Se visualiza la optimización de rutas.

Colaboración preparada para el futuro

En el futuro, ARC Specialties trabajará estrechamente con el equipo de Robotmaster para perfeccionar el proceso de generación de trayectorias de robots para el corte por plasma 3D. La flexibilidad de la plataforma Robotmaster la hace adaptable a las necesidades únicas de los integradores.

ARC ha integrado recientemente robots FANUC en el concepto FlexFab y planea integrar el sistema también con robots ABB. Esto es fácil con Robotmaster, ya que la solución de software única funciona con cualquiera de las principales marcas de robots.

“Cuando tenemos un problema, necesitamos saber que podemos recurrir a alguien que conozca el proceso”, afirma John Martin, Vicepresidente de Operaciones de ARC. “Por eso este tipo de relaciones con Robotmaster y Hypertherm son tan importantes”.

Con los socios adecuados a su lado, puede afrontar cualquier desafío.