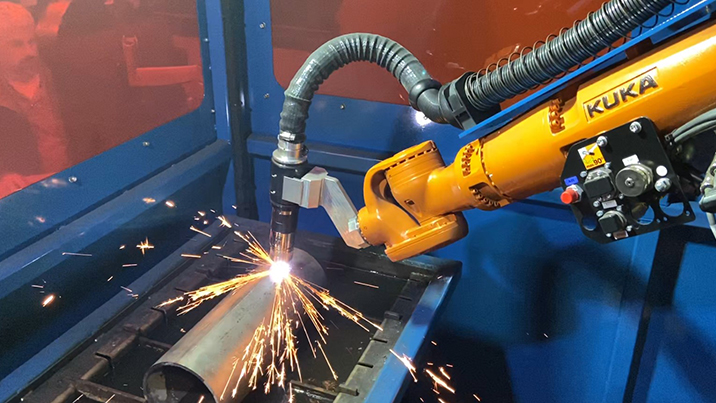

Robotergestütztes Plasmaschneiden in einer 3D-Welt

„Robotmaster ist unverzichtbar ... es könnten Tausende von Codezeilen sein. Das kann kein Mensch.

Das ist alles Robotmaster.“

Dan Allford

Gründer und Präsident von ARC

Die Automatisierung des Plasmaschneidens im dreidimensionalen Raum erfordert, dass alle Beteiligten sich gut auskennen und alles vollständig im Griff haben. Die Programmierung eines Roboters zur Manövrierung des Plasmabrenners in verschiedenen Winkeln und Geschwindigkeiten, um gleichmäßige Kurven und glatte Fasen in drei Dimensionen gleichzeitig zu erzeugen, ist keine einfache Aufgabe.

ARC Specialties, Inc. lebt davon, Probleme zu lösen. Der Automatisierungsintegrator mit Sitz in Houston in Texas, nutzt fast 40 Jahre Erfahrung im Zusammenfügen und Schneiden von Metall und hat Maschinen für die Konsum-, Öl- und Gas-, Verteidigungs- und Forschungsindustrie in über 30 Ländern gebaut. Anstatt einen einheitlichen Ansatz zu verfolgen, schafft das Unternehmen innovative Lösungen, die einzigartige betriebliche Anforderungen erfüllen und nachhaltiges Wachstum unterstützen. ARC passt immer die Lösung dem Problem an.

Da immer mehr Branchen Fertigungsprozesse über das herkömmliche 2D-Schneiden von Blechen hinaus forderten, wandte sich Hypertherm, Inc., ein Hersteller fortschrittlicher Schneidlösungen, an ARC Specialties mit der Idee, eine automatisierte Lösung für das robotergestützte 3D-Plasmaschneiden zu entwickeln und zu bauen. Das Ergebnis war eine Kooperation.

Wesentliche OLP

Dieses spezielle Puzzle bestand aus drei Teilen: Schneidesystem, Roboter und Software. Die fortschrittlichen Plasmaschneidgeräte von Hypertherm und die leistungsstarke Robotersteuerung von KUKA Robotics nutzen beide etherCAT-Kommunikation und passen dadurch sozusagen ab Werk hervorragend zueinander. Beide Unternehmen hatten bereits eine Beziehung zu ARC Specialties und waren sich der Kompetenz des Integrators im Bereich Bewegungssteuerung (Motion Control) bewusst. Die Empfehlung von KUKA an ARC, die Softwareseite anzugehen und alle Zellkomponenten zu integrieren, stärkte die Allianz nur.

Die Idee war, ein schlüsselfertiges Fertigungssystem zu schaffen, das CAD-Zeichnungen ohne arbeitsintensive Programmierung schnell und einfach in dreidimensionale plasmageschnittene Stahlteile umwandeln konnte. Hier wurde die Offline-Programmiersoftware Robotmaster von Hypertherm zum integralen Bestandteil des Puzzles.

„Robotmaster ist unerlässlich“, sagt ARC-Gründer und Präsident Dan Allford. „Eine 3D-CAD-Zeichnung zeigt einfach, wie das endgültige Teil aussehen soll. Für die Generierung des Roboterpfads und der Parameter zur Erstellung des Teils ist eine enorme Menge an Informationen erforderlich. Der Plasmabrenner muß an die Außenseite jeder Schnittlinie versetzt und in die richtige Richtung abgewinkelt werden. Komplexe Kurven müssen in kleine Segmente (Splines) zerlegt werden, um einen glatten Endschnitt zu erhalten.“

„Es könnten Tausende von Codezeilen sein“, sagt Allford. „Das könnte kein Mensch schaffen. Das ist alles Robotmaster.“

Die Robotmaster-Software macht die Punkt-für-Punkt-Programmierung des Roboters überflüssig, was Zeit und Arbeit spart. Die Offline-Programmierung (OLP) erhöht auch die Betriebszeit, da die Produktion nicht abgeschaltet werden muss, während der Roboter für einen neuen Auftrag programmiert wird.

Mit allen Mitarbeitern an Bord entwarf und baute ARC Specialties die FlexFab™ 3D-Plasmaschneide-Roboterzelle. Das System hatte auf der FABTECH Expo 2019 Premiere. Die Besucher konnten CAD-to-path (CAD-zu-Pfad) in Echtzeit sehen und aus erster Hand erleben, wie einfach dies mit der Software Robotmaster funktionierte. Während die Zuschauer erstaunt zusahen, konnte man die Konstruktion eines Werkstücks ändern, einen Knopf drücken und der Roboter schnitt es sofort.

„Jeder kann einen Plasmaschneider an einen Roboter hängen. Aber dann muss man dem Roboter noch das Schneidmuster beibringen“, sagt Allford. „Wir nehmen eine CAD-Zeichnung und importieren sie in die Robotmaster-Software. Von dort wandeln wir die Daten in Robotercode um und fertigen dreidimensionale Teile ohne dazwischenliegende Programmierung. FlexFab konvertiert 3D-Zeichnungen ohne Zwischenschritte in 3D-Teile.“

Eingebaute Flexibilität

Die 3D-Welt verlangt Flexibilität. Was macht FlexFab also „flexibel“? Zum Einen der Sechs-Achsen-Roboter. Zum anderen die Software.

Im Vergleich zu einem herkömmlichen CNC-Plasmaschneider oder einer Maschinen-Spezialanfertigung ist diese flexible Roboterzelle nicht nur in der Lage, dreidimensionale Teile und komplexe Formen zu erstellen, sondern kann auch zweidimensionale Teile schneiden. Dies ist besonders nützlich für Anwendungen mit geringen Stückzahlen und häufigem Produktwechsel, bei denen Hersteller die Flexibilität häufiger Wechsel und die einfache Programmierung mit der Robotmaster-Software benötigen.

Zu den Kunden von ARC gehören Hersteller von Rohrleitungen für Gas und Öl sowie für den allgemeinen industriellen Einsatz und Hersteller von Druckbehältern und Filtern. Aber jeder Hersteller, der Platten, Rohre, I-Träger, Kanäle oder Winkel schneidet, kann vom FlexFab-System profitieren.

Unabhängig von der Anwendung erleichtert die Flexibilität und Benutzerfreundlichkeit von Robotmaster auch den Integrationsprozess.

„Mit dem Robotmaster können wir anspruchsvollere Probleme lösen“, sagt Kevin Sevcik, Programmierer für Steuerungssysteme bei ARC. „Es geht schneller als mit anderen Verfahren, die wir in der Vergangenheit mit solchen Zellen verfolgt haben. Bei einigen Geometrien handelt es sich um kompliziertere Formen, die unter dem Gesichtspunkt der Vielzahl von Abmessungen nicht praktikabel wären. Robotmaster-Software für die Offline-Programmierung Am einfachsten gestaltet sich die Arbeit mit Robotmaster.“

Robuste Pfadoptimierung

Sevcik von ARC war für die Präzisionssteuerung des FlexFab-Systems verantwortlich. Die Fähigkeit der Zelle, die Schneideparameter im Betrieb alle paar Millimeter zu optimieren, zeigt die Leistungsfähigkeit der Bewegungssteuerung von ARC. Die Simulations- und Pfadoptimierungstools von Robotmaster helfen selbst hochqualifizierten, erfahrenen Programmierern wie Sevcik, fehlerfreie Roboterpfade für einfache wie komplexe Anwendungen zu visualisieren und zu optimieren.

„Manchmal gibt es Bewegungen, die man mit dem Roboter machen muss, bei denen man in eine Singularität fährt oder auf einer der Achsen an eine Grenze kommt. Die Pfadoptimierung von Robotmaster macht es viel einfacher, diese Grenzen zu erkennen und die Probleme, die sie mit sich bringen, zu bewältigen“, sagt Sevcik.

Die Vorverarbeitungswerkzeuge von Robotmaster sind aus Sicht des Roboterprogrammierers konzipiert. Auf dem Bildschirm davor sehen Benutzer potenzielle Fehler, bevor sie auftreten. Neigen Sie den Brenner in diese Richtung, der Bereich wird rot. Versuchen Sie es andersherum, er wird grün. Es kann losgehen. Die Pfadoptimierung wird visualisiert.

Zukunftssichere Partnerschaft

In Zukunft wird ARC Specialties eng mit dem Robotmaster-Team zusammenarbeiten bei der Feinabstimmung des Prozesses der Roboterpfadgenerierung für das 3D-Plasmaschneiden. Durch ihre Flexibilität ist die Robotmaster-Plattform an die einzigartigen Anforderungen von Integratoren anpassbar.

ARC hat vor kurzem FANUC-Roboter in das FlexFab-Konzept integriert und plant, das System auch mit ABB-Robotern zu integrieren. Mit Robotmaster ist das ganz einfach, denn die eine Softwarelösung funktioniert mit allen großen Robotermarken.

„Wenn wir auf ein Problem stoßen, müssen wir uns darauf verlassen können, dass wir jemanden hinzuziehen können, der sich mit dem Prozess auskennt“, sagt John Martin, Vice President of Operations bei ARC. „Deshalb sind solche Beziehungen zu Robotmaster und Hypertherm so wichtig.“

Mit den richtigen Partnern an Ihrer Seite kann man sich jeder Herausforderung stellen.